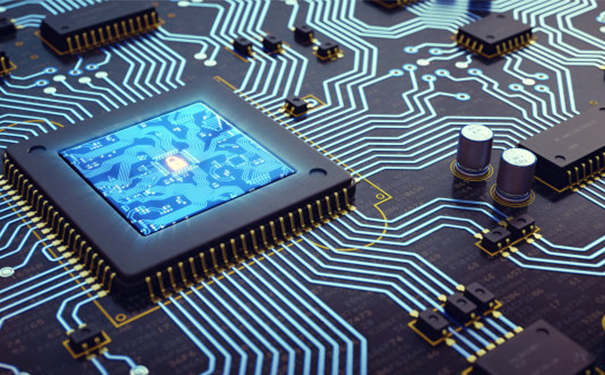

Од историјата на развојот на чипот, насоката за развој на чипот е голема брзина, висока фреквенција, мала потрошувачка на енергија.Процесот на производство на чипови главно вклучува дизајн на чипови, производство на чипови, производство на пакување, тестирање на трошоците и други врски, меѓу кои процесот на производство на чипови е особено сложен.Ајде да го погледнеме процесот на производство на чипови, особено процесот на производство на чипови.

Првиот е дизајнот на чипот, според барањата за дизајн, генерираната „шема“

1, суровина на чип нафора

Составот на нафората е силициум, силициумот се рафинира со кварцен песок, нафората е силиконскиот елемент се прочистува (99,999%), а потоа чистиот силикон се прави во силиконска прачка, која станува кварцен полупроводнички материјал за производство на интегрирано коло , парчето е специфичната потреба на нафора за производство на чипови.Колку е потенка нафората, толку е помала цената на производството, но повисоки се барањата за процесот.

2. Облога од обланда

Облогата со обланда може да одолее на оксидација и температура, а материјалот е еден вид фотоотпорност.

3, нафора литографија развој, офорт

Во процесот се користат хемикалии кои се чувствителни на УВ светлина, што ги омекнува.Обликот на чипот може да се добие со контролирање на положбата на засенчувањето.Силиконските наполитанки се обложени со фоторезист така што тие се раствораат на ултравиолетова светлина.Тука може да се примени првото засенчување, така што делот од УВ светлината се раствора, кој потоа може да се измие со растворувач.Значи, остатокот од него е иста форма како сенката, што е она што го сакаме.Ова ни дава силика слој што ни треба.

4, Додадете нечистотии

Јоните се имплантираат во нафората за да се генерираат соодветните P и N полупроводници.

Процесот започнува со изложена површина на силиконски нафора и се става во мешавина од хемиски јони.Процесот ќе го промени начинот на кој допантната зона спроведува струја, дозволувајќи му на секој транзистор да се вклучува, исклучува или пренесува податоци.Едноставните чипови можат да користат само еден слој, но сложените чипови често имаат многу слоеви, а процесот се повторува одново и одново, при што различните слоеви се поврзани со отворен прозорец.Ова е слично на принципот на производство на слојната плоча на ПХБ.Покомплексните чипови може да бараат повеќе слоеви силика, што може да се постигне преку повторена литографија и горенаведениот процес, формирајќи тродимензионална структура.

5.Тестирање на нафора

По горенаведените неколку процеси, нафората формираше решетка од зрна.Електричните карактеристики на секое зрно беа испитани со помош на „мерење со игла“.Општо земено, бројот на зрнца на секој чип е огромен и е многу сложен процес да се организира режим на тестирање со пинови, што бара масовно производство на модели со исти спецификации на чипови колку што е можно повеќе за време на производството.Колку е поголем волуменот, толку е помала релативната цена, што е една од причините зошто мејнстрим уредите со чипови се толку евтини.

6. Капсулација

Откако ќе се изработи нафората, се фиксира иглата, а според барањата се произведуваат различни форми на пакување.Ова е причината зошто истото јадро на чип може да има различни форми на пакување.На пример: DIP, QFP, PLCC, QFN, итн. За ова главно одлучуваат навиките за апликација на корисниците, околината на апликацијата, пазарната форма и други периферни фактори.

7. Тестирање и пакување

По горенаведениот процес, производството на чипови е завршено, овој чекор е да се тестира чипот, да се отстранат неисправните производи и пакувањето.

Горенаведеното е поврзаната содржина на процесот на производство на чипови организиран од Create Core Detection.Се надевам дека ќе ви помогне.Нашата компанија има професионални инженери и индустриски елитен тим, има 3 стандардизирани лаборатории, лабораториската површина е повеќе од 1800 квадратни метри, може да преземе верификација за тестирање на електронски компоненти, IC точно или лажна идентификација, избор на материјал за дизајн на производот, анализа на дефекти, тестирање на функции, Фабрички дојдовен материјал инспекција и лента и други проекти за тестирање.

Време на објавување: Јуни-12-2023 година